Por: Paco Estrada

Revisión técnica: Sergio Niyama

Como consultor Lean en Honsha, en diversas ocasiones se me ha pedido definir qué es Lean.

Aunque aparentemente simple, la pregunta “¿Qué es Lean?” puede tener respuestas muy diferentes. Una perspectiva común es pensar en Lean (o Gestión Esbelta / Manufactura Esbelta) como la aplicación de los principios del Sistema de Producción Toyota en cualquier organización y entorno de trabajo.

Esta descripción es históricamente precisa, ya que Lean es, esencialmente, la difusión global de los principios del TPS, que se basa en dos pilares centrales:

Just in Time (JIT) – producir solo lo necesario, en la cantidad necesaria y en el momento adecuado;

Jidoka – la capacidad de detener inmediatamente el proceso al detectar una anormalidad, garantizando que la calidad esté incorporada en el proceso.

Si bien considero que esta es una definición correcta, puede no resultar tan útil para quienes no están familiarizados con el TPS y puede no resonar claramente en organizaciones que perciben sus desafíos como muy distintos a los de un fabricante global de la industria automotriz.

Independientemente de cómo intentemos describir el Lean, algunos conceptos clave aparecen con frecuencia, como eficiencia, mejora continua, reducción de desperdicios, estandarización, cultura e incluso filosofía.

Hace algún tiempo encontré una definición de Lean compartida por Pascal Dennis, a la cual he recurrido a lo largo de los años. Dice lo siguiente:

“Lean es un sistema de gestión que involucra a todos los empleados en la eliminación de desperdicios para reducir el tiempo total de un proceso.”

Me gusta mucho esta definición, especialmente por lo que no dice.

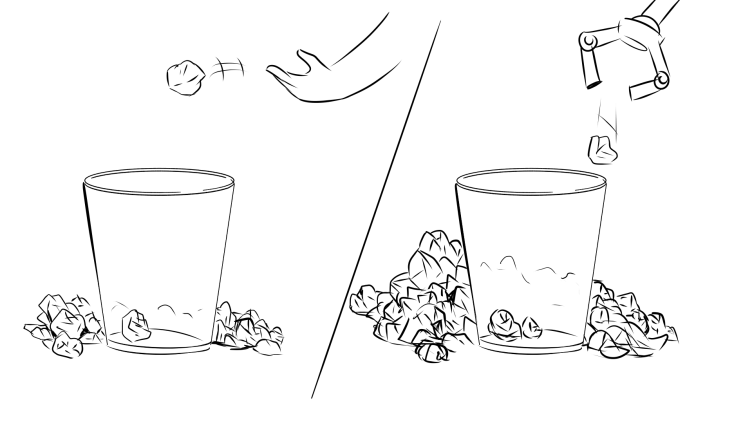

En primer lugar, se trata de un sistema. Un sistema de gestión, producción u operación no puede ser solo un conjunto de herramientas. Creer que la simple adopción de herramientas Lean —como PDCA, 5S o Kanban— transforma automáticamente a una organización en Lean es similar a creer que tener utensilios de cocina de alta calidad y un excelente horno convierte automáticamente a alguien en un chef de clase mundial. Al igual que en la cocina, la verdadera excelencia requiere una comprensión profunda de los principios, y no solo el dominio de las herramientas.

Las organizaciones Lean exitosas utilizan las herramientas del TPS/Lean como una extensión natural de su comprensión del sistema, apoyando la obtención y la sostenibilidad de los resultados del negocio.

La expresión “todos los empleados” parece simple, pero desafía profundamente a los líderes a encontrar formas eficaces de involucrar a todos los colaboradores y hacer que la transformación Lean sea atractiva y deseable para la mayoría. Este es un proceso basado en el respeto, que prioriza a las personas antes que a las tareas como ingrediente esencial para el éxito a largo plazo de una organización Lean.

Este enfoque representa el segundo pilar fundamental del TPS: el respeto por las personas.

El respeto se manifiesta a través de la participación activa, la seguridad psicológica para señalar problemas y la inversión continua en el desarrollo de la capacidad de cada colaborador para mejorar su propio trabajo.

Tal como en la moraleja de la fábula de Esopo: “Cuando se prioriza el bienestar de la oca, los huevos de oro surgen de manera natural.”

La eliminación de desperdicios se refiere a uno o más de los siete desperdicios definidos por Taiichi Ohno. Para que esto ocurra de manera consistente, todos los empleados deben ser capacitados para identificar desperdicios y participar activamente en su eliminación, con el ejemplo y el apoyo de sus líderes.

Es fundamental comprender que la eliminación sostenible del Muda (desperdicio) requiere enfocarse en sus causas raíz: Mura (variación) y Muri (sobrecarga).

Mura se refiere a la inconsistencia o irregularidad en las operaciones o en el volumen de trabajo, que con frecuencia genera inventarios y esperas.

Muri se refiere a la exigencia excesiva sobre personas y equipos, muchas veces causada por el Mura, lo que conduce a defectos, fallas, daños y estrés.

De esta forma, el Lean busca primero estabilizar los procesos, combatiendo el Mura y el Muri mediante el trabajo estandarizado, para luego eliminar el Muda de manera eficaz.

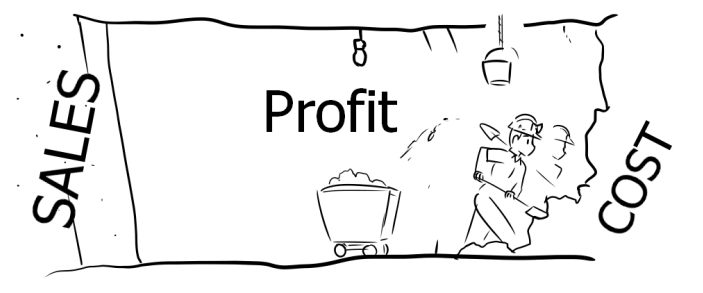

Cabe destacar que esta definición de Lean no menciona directamente la “reducción de costos”, sino el enfoque correcto que hace posible dicha reducción sin comprometer la calidad.

Por último, “reducir el tiempo total de un proceso” debe ser el principal objetivo de cualquier transformación Lean genuina. El proceso puede ser tan amplio como “Pedido a Pago”, tan específico como un “Proceso de Contratación” o tan crítico como un “Proceso de Recuperación del Paciente”, dependiendo del sector y de las prioridades de la organización.

La reducción del tiempo de ciclo aumenta la capacidad organizacional, convirtiendo al Lean en una estrategia de crecimiento, y no de reducción, aplicable a cualquier tipo de industria, sector o empresa.

Pero ¿cómo reducir el tiempo total de un proceso?

Eliminando continuamente los desperdicios (Muda) y sus causas (Mura y Muri), en todos los niveles y áreas de la organización.

¿Y cómo se puede lograr esto de manera consistente?

Involucrando a todos los empleados, de forma voluntaria, en la identificación y eliminación diaria de desperdicios.

¿Cómo hacerlo?

Mediante la implementación intencional y planificada de un sistema de gestión, conocido mundialmente como Lean, fundamentado en una filosofía de mejora continua (Kaizen) y respeto por las personas, con enfoque en el largo plazo.

Una simple “caja de herramientas”, por más sofisticada que sea, no es capaz de lograr estos resultados. Para ello, es necesario un sistema.

Paco Estrada

Paco cuenta con dos décadas de experiencia apoyando la implementación de metodologías Lean en diversas industrias y sectores, y junto con senseis de Toyota, ha contribuido a la transformación Lean de más de 30 organizaciones en 11 países.

* Pascal Dennis es un ingeniero profesional, autor y consultor de empresas norteamericanas que están realizando la transición hacia Lean. Puede encontrar una breve biografía de Pascal en la sección de consejeros en Honsha.org.

http://www.honsha.org/our-team/

** Los 7 Desperdicios son: Espera, Movimiento, Transporte, Sobreprocesamiento, Corrección, Inventario y Sobreproducción.

*** Taiichi Ohno es considerado el Padre del Sistema de Producción Toyota. Aquí encontrará una breve biografía en The Economist:

http://www.economist.com/node/13941150